气焊是利用可燃气体与氧气混合燃烧所产生的高热来熔化焊丝和焊件,而实现金属永久性连接的一种熔焊方法。通常所用的可燃气体主要有乙炔、氢气、天然气和液化石油气等。由于乙炔与氧气混合燃烧产生的温度最高,所以应用最广。

气焊在19世纪初已广泛应用于工业生产中,随着电弧焊技术的发展,气焊的应用范围已日益减少。但气焊技术仍有它的独到之处,特别是在电弧焊操作不便的管道维修等条件下,气焊技术仍有一席之地。

特点

气焊中一般采用中性焰焊接,内焰处具有还原性气氛,用其加热可使熔池中的金属氧化物得以还原,同时,火焰覆盖熔池,避免了周围空气中氧和氮的侵入对焊缝造成不利的影响。焊接时,由于加热缓慢,对焊件表面的油污、铁锈等起到了火焰清理的作用。

气焊火焰对熔池的压力及对火焰能率的调节比较方便,焊炬在窄小的空间内操作容易、方便,焊接过程中熔池温度和尺寸较易控制,单面焊双面成形时各种空间位置的焊接,均能保证背面成形容易。

气焊的缺点是:生产率低,火焰能率低,热量分散,加热区域宽,焊缝和热影响区高温停留时间较长,接头的性能较差,不适于重要接头的焊接。

对气焊设备和工具的要求

气焊用设备和工具主要包括:氧气瓶、乙炔瓶、减压器、回火保险器及焊炬等。

1.氧气瓶的使用要求

氧气瓶应直立放置,安放稳固,且应与乙炔瓶隔离。氧气瓶阀上严禁沾染油脂,打开瓶阀后要检查是否有气体泄漏现象。

2.乙炔瓶的使用要求

乙炔瓶应直立放置,且应放在阴凉、干燥的地方,安放稳固,与氧气瓶分隔,使用时注意检查和排除气体的泄漏现象。

3.减压器的使用要求

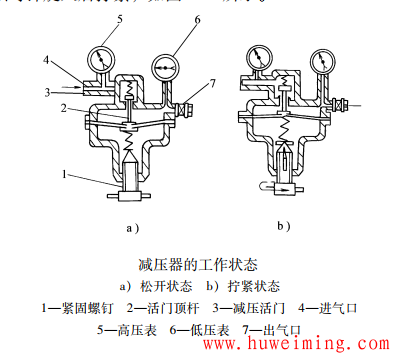

减压器起减压和稳压作用。氧气瓶和乙炔瓶都需要安装减压器。安装减压器前,先稍微将阀门开启,使气瓶内放出少量气体,吹去瓶口附近脏物,随后将瓶口阀门立即关闭。瓶口有油污时,也要彻底排除干净。开启瓶阀时,要站在出气口侧面。安装减压器时先使调压螺钉处于松开状态,然后将减压器螺母对准瓶嘴顺时针旋入后拧紧,如下图所示。

开启减压器时,应缓慢旋转调压螺钉,以防高压气体突然冲击低压气室,而使弹性薄膜装置或低压表损坏。

减压器停止使用时,必须把调压螺钉松开,并把减压器内的气体全部放掉,直至低压表指针回零为止。

4.回火保险器的使用要求

回火保险器是安装在乙炔瓶出气口部位的一种安全装置。其作用是当回火发生时,立即停止乙炔的输送,并使倒燃火焰与乙炔气源隔绝,从而避免发生爆炸事故。

目前使用较多的主要是干式回火保险器。对于水封式回火保险器,必须每天检查,更换清水,以确保水位准确。对于接在减压器上的岗位式回火保险器,只允许接出一把焊炬。回火保险器的防爆膜因爆破损坏后,应及时进行更换。干式回火保险器使用时,若发现流量减小,气体流动阻力增加,则可能是冶金片的微孔产生了堵塞现象,应拆开进行擦拭、吹干,正常后方可继续使用。使用一年以上的干式回火保险器应全面清理和检修,需做阻火性能试验,并调整泄气阀的开启、关闭值。确认合格后,才可以继续使用。

5.焊炬的使用要求

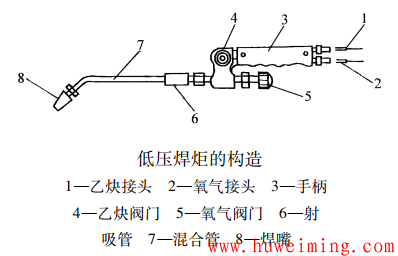

焊炬是气焊时用以控制气体流量、混合比及火焰,并进行焊接的工具。焊炬按可燃气体与氧气混合方式的不同,可分为低压焊炬和等压焊炬。气焊单面焊双面成形时,主要使用低压焊炬。低压焊炬可燃气体靠喷射氧流的射吸作用与氧气混合,故又称为射吸式焊炬。低压焊炬的构造如下图所示。

焊炬在使用时应注意以下问题:

1)根据焊件厚度、位置及坡口形式选择适用的焊炬规格及焊嘴孔径。

2)使用前应先检查射吸情况。检查时,先接上氧气胶管,但不接乙炔胶管,此时先开启乙炔调节阀,再开氧气调节阀,用手指按在乙炔进气管接头上,如果手指上感到有吸力,说明射吸能力正常,若感觉不到吸力,应拆修。

3)检查射吸能力后,应把乙炔胶管接在乙炔进气管接头上,然后检查气路是否通畅。

4)点火时,应把氧气调节阀稍微打开,再打开乙炔调节阀,点火后应立即调整火焰大小和形状。如果得不到正常火焰,或出现熄火现象,应检查气路是否畅通或有无漏气现象,并作及时处理。

5)焊炬停止使用时,应先关闭乙炔调节阀,再关闭氧气调节阀,这样可以防止回火和减少烟灰。

6)当发生回火现象时,应迅速关闭氧气阀门,再关闭乙炔阀门。等回火停止后,再开启氧气调节阀,吹除焊炬内因回火燃烧产生的炭质微粒。

7)焊炬用完后不可乱放。焊炬各气体通道严禁沾染油脂,以防氧气遇到油脂后发生燃烧和爆炸。

对气焊用焊接材料的要求

气焊用焊接材料主要包括氧气、乙炔和气焊丝。

1.氧气

气焊对氧气纯度的要求是越高越好。氧气纯度越高,工作质量和生产率越高,而氧气的消耗量却大为降低。

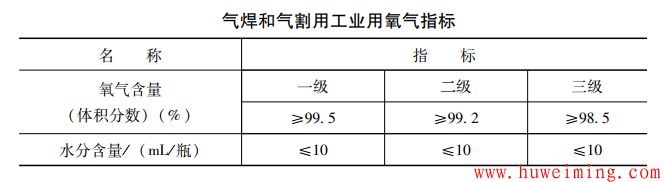

对于气焊、气割用工业用氧气,其纯度分为三个等级,见下表。

其中,用于气焊的氧气纯度(体积分数)应不低于99.5%。当杂质和水分超标时,会使火焰燃烧不稳定,当水分过多时,还会经常出现熄火现象。

2.乙炔

乙炔是一种无色而带有特殊臭味的气体,其分子式为C2H2,与氧气混合燃烧产生的火焰温度可达3000~3300°C。乙炔是由电石和水相互作用而得到的。

工业制造的乙炔一般均含有一定量的硫化氢和磷化氢,并含有少量水蒸气和氮气等。这些杂质的存在,可使焊缝产生金属夹杂和气孔,使焊缝的抗裂性能下降。因此,要求采用发气级别较高的电石作为气焊原料。

3.对气焊丝的要求

气焊丝的正确选用十分重要,因为焊缝金属的化学成分和质量在很大程度上取决于焊丝的化学成分。一般对气焊丝的要求如下:

1)气焊丝的化学成分应基本上与焊件相符,无有害杂质,以保证焊缝的力学性能。

2)焊丝表面应洁净,无油脂、油漆和锈蚀等污物。

3)焊丝的直径与长度的选择应符合焊件的厚度及火焰能率的要求。

4)焊丝应能保证焊缝具有必要的致密性,焊接中不产生气孔和夹杂等缺陷。焊丝熔化时不应产生强烈的飞溅或蒸发。

对气焊参数的要求

气焊参数主要包括火焰的性质与成分、火焰的能率、焊丝直径、焊炬的倾斜角度、焊接方向和焊接速度等。它们是保证气焊焊接质量的主要技术数据。

1.火焰的性质与成分

气焊火焰的性质可分为三种,即碳化焰、中性焰和氧化焰。不同材料的焊接,所采用的火焰性质也不相同。常用的低碳钢、低合金钢和不锈钢等,一般用中性焰焊接。高锰钢、黄铜等多用氧化焰进行焊接。

气焊火焰的成分对焊接质量的影响很大,应根据不同的材料正确地选择和掌握火焰的成分。当混合气体内乙炔含量过多时,会引起焊缝金属渗碳,使焊缝金属的硬度和脆性增加,还可能产生气孔。当混合气体中氧气含量过多时,又可能引起焊缝金属的氧化过热,使焊缝强度和塑性下降。

2.火焰能率的选择

火焰能率主要根据每小时可燃气体的消耗量(L/h)来确定。火焰能率的选择主要取决于焊件的厚度和它的熔点、导热性能等。焊件越厚,则焊接时选用的火焰能率也越大,以保证焊透。焊件较薄或单面焊双面成形时,选用的火焰能率要小些,以免烧穿和产生焊瘤或过热组织。对于导热性能好的金属材料,如纯铜,选择的火焰能率也要稍大些。

在焊接过程中,火焰能率的大小是由焊炬型号及焊嘴内径大小决定的,焊嘴内径越大,则火焰能率也越大。

3.焊丝直径的选择

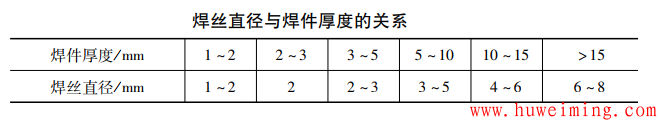

焊丝直径是由材料厚度、坡口形式及焊缝空间位置所决定的。当焊接5mm以下厚度的焊件时,焊丝直径应等于焊件厚度,而焊接厚5~15mm的焊件时,选用直径为3~8mm的焊丝为宜。

焊丝直径选用过细时,焊接过程中焊件尚未熔化,而焊丝端部已很快熔化下滴,易产生未熔合现象。焊丝直径选用过粗,则熔化焊丝所需加热时间过长,使焊件因此而产生过热组织,且易产生未焊透现象。单面焊双面成形时,由于坡口钝边很小,应选用较细的焊丝。焊丝直径的选取还和焊接方向有关,采用左向焊法时应采用较粗直径焊丝,反之,则采用细直径焊丝。

焊丝直径的选择与焊件厚度之间的关系见下表。

4.焊炬的倾斜角度

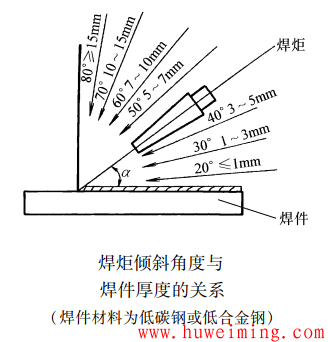

焊炬倾斜角度的大小,主要取决于焊件的厚度、母材的熔点、导热性及施焊位置。焊件越厚,导热性及熔点越高,应采用较大的焊炬倾斜角,使火焰的热量集中;相反,则采用较小的焊炬倾斜角度。单面焊双面成形时,应采取较小的焊炬倾斜角度。焊炬倾斜角度与焊件厚度之间的关系如下图所示。

不同的材料焊接过程中,由于其导热性和熔点的不同,焊炬倾斜角度也不相同。相同厚度条件下,如焊接纯铜时焊炬倾角为60°~80°,而焊接铝及其合金时,焊炬倾角为10°~20°。

此外,焊炬倾斜角度在焊接过程中随焊件温度的改变也应不断调整。开始焊接的倾角较大,焊接结束时较小。

5.焊接方向

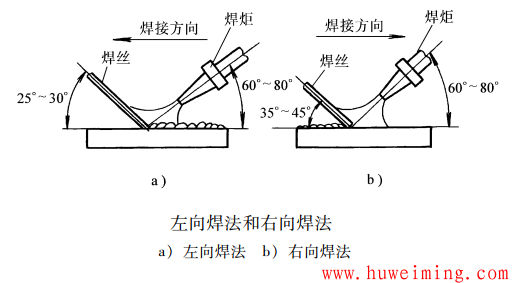

气焊时,根据焊炬和焊丝移动的方向,可分为左向焊法和右向焊法两种,如下图所示。

焊接方向对焊接生产率和焊缝质量的影响很大。左向焊法和右向焊法分别适用于不同的场合。

(1)左向焊法焊炬由右向左运行,并不断送进焊丝。左向焊法可清楚地观察到熔池上部凝固边缘,并可获得高度和宽度较为均匀的焊缝成形。由于焊炬火焰指向焊件未焊部分,不断对焊缝坡口进行加热,因此适用于薄板焊接和单面焊双面成形工艺,且生产率较高。左向焊法的缺点是焊缝熔深浅,热效率低,冷却较快,焊缝易产生氧化。

(2)右向焊法焊炬由左向右运行,焊炬火焰指向焊缝,焊丝跟踪焊炬向前运动。右向焊时,火焰可以遮盖整个熔池,使熔池不受空气影响,所以对防止气孔和焊缝金属氧化有积极的作用,焊后焊缝组织性能较好。适合于厚板的焊接。但右向焊法不易掌握,操作过程没有对焊件的预热作用,不利于单面焊双面成形。所以在单面焊双面成形时,一般较少采用右向焊法。

6.焊接速度

一般情况下,厚度大、熔点高的焊件,焊接速度要慢些,以免产生未熔合缺陷;厚度小、熔点低的焊件,焊接速度要快些,以免产生烧穿和使焊件过热,降低产品质量。另外,焊接速度还要根据焊工的操作熟练程度、焊缝位置及其他条件来选择。

气焊操作技术

焊接过程中,焊炬有两个方向的运动,即沿焊接方向的移动和焊炬的横向摆动。而焊丝的运动除了有沿焊接方向的运动和横向摆动外,还有向熔池方向的不断送给。焊炬和焊丝在跟进过程中要配合协调,以获得均匀一致的焊缝。

在单面焊双面成形焊接中,焊炬和焊丝沿焊缝方向的横向摆动,应使坡口根部边缘能够均匀熔化,并形成大于间隙1.5~2mm的熔孔。焊接过程中应严格控制液态金属的流动,不断排除氧化杂质的影响,从而使背面焊缝成形良好。当出现金属过热或烧穿现象时,应终止焊接,及时排除,继续焊接时要注意调整火焰温度。

1.起焊

起焊时,由于焊件温度较低,焊炬与焊件之间的夹角要稍大些,一般以60°~80°为宜。火焰在坡口中心及端部做往复摆动,当起焊点形成白亮而清晰的熔池时即可开始焊接。

2.焊接

开始焊接后,将焊丝送入熔池,待少量熔化后应将焊丝末端从熔池中抽出,并置于火焰的有效保护之下,焊丝不可离开火焰,以防被空气氧化。焊炬火焰在靠近液态金属表面时进行快速划圈运行,并将熔滴均匀过渡到熔池,形成焊波。如此,焊丝熔滴重复过渡,形成重叠的焊波。

3.收尾和接头

当焊丝不能继续使用和焊接过程结束准备收尾时,要将收尾处的液态金属均匀搅开,不留死角,以防继续焊接时产生未熔合或未焊透现象。收尾时,焊炬与焊件角度要逐步减小至10°~20°。接头时焊炬火焰最好不要离开焊接熔池处,以保持较高温度和方便接头。接头时要将焊丝末端充分熔化,然后送进焊丝。接头开始时焊炬与焊件的倾角应小些(20°~30°),然后逐步加大。

4.焊炬与焊丝的运行

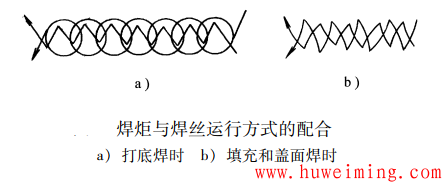

气焊时,焊炬的运行方法一般有两种:一种为月牙形,一种为圆圈形。坡口内打底焊时,焊炬可采用圆圈形运行,配合的焊丝运行方式为锯齿形。填充层和盖面层焊接时,焊炬可采用月牙形运行方式,配合的焊丝运行方式为反月牙形。两种配合方式分别如下图所示。

当焊件间隙极小时,焊炬也可以采用直线运行,焊丝做锯齿形摆动配合运行。

无论采用哪种运行方法,都必须保证熔池液态金属清晰亮泽,否则将出现气孔或夹渣等缺陷。