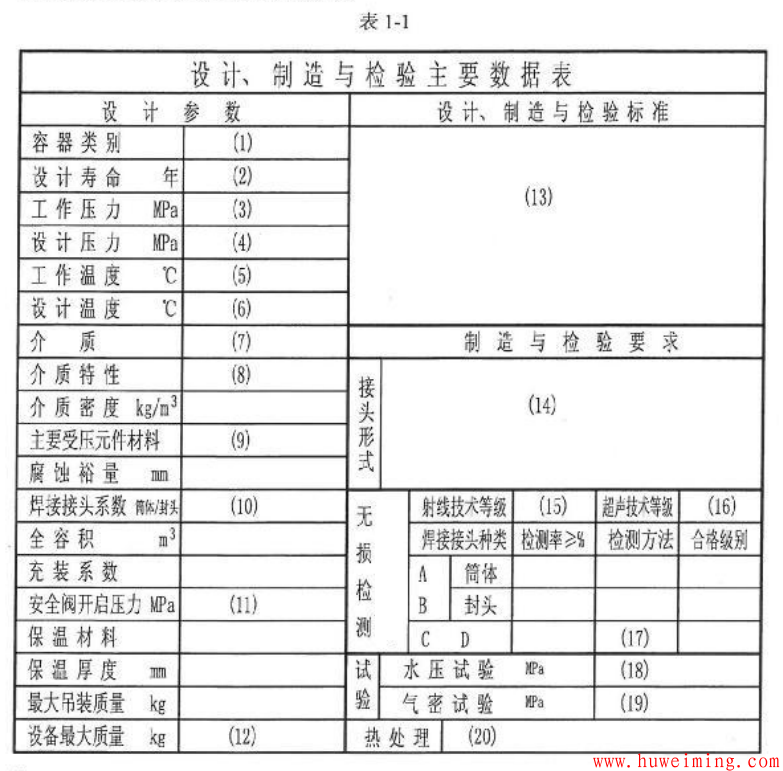

1.数据表

按下表(参考)压力容器设计、制造与检验数据表各项内容填写。

2.一般要求

(1)管口及支座方位(包括;吊柱、吊耳、静电接地板、铭牌等容器附件的方位,下同)按本图或按管道专业管口方位图。

3.特殊要求

下列各项要求,应根据工程设计条件的实际需要进行选择提出。尚未包括的其他特殊要求,设计者应另外提出,不受此限制。

(1)容器及受压元件采用的新材料(未制定相应的国家标准或行业标准的新型材料)和进口材料,应按TSG21-2016《固定式压力容器安全技术监察规程》中的规定。

(2)对材料的化学成分、机械性能(原材料或热处理后的性能)有要求时,需明确规定。

(3)碳钢和低合金钢超声检测要求:

①按GB150规定,壳体用钢板(不包括多层容器的层板)应按GB150.2表3的规定逐张进行超声检测,钢板超声检测方法和质量等级按NB/T 47013.3-2015的规定。

②凡图样中规定按GB150设计、制造与检验,并接受《固定式压力容器安全技术监察规程》监督的压力容器,所采用的碳钢和低合金钢板,应按上述规定进行超声检测,在同样技术要求中可以省略填写(也可以作为强调要求内容写出),但在钢板订货技术条件中须特别注明。

③超出①、②中规定的要求,须在图样技术要求和钢板定货技术条件中特别注明。

(4)钢材供货、使用状态要求;下列碳素钢和低合金钢钢板,应在正火状态下使用:

①用于多层容器内筒的Q245R和Q345R;

②用于壳体的厚度大于36mm的Q245R和Q345R;

③用于其他受压元件(法兰、管板、平盖等)的厚度大于50mm的Q245R和Q345R;

(5)高温拉伸试验及抗回火脆化的要求:

①用于设计温度高于200℃的Q370R钢板,以及用于设计温度高于300℃的18MnMoNbR、13MnNiMoR和12Cr2Mo1VR钢板,应在设计文件中要求钢板按批进行设计温度下的高温拉伸试验,其屈服强度值参见GB150.2附录B。

②用于设计温度高于300℃的20MnMoNb、20MnNiMo、12Cr2Mo1V和12Cr3Mo1V Ⅲ级或Ⅳ级钢锻件,设计文件中应规定钢锻件按批(Ⅲ级)或逐件(Ⅳ级)进行设计温度下的高温拉伸试验,其屈服强度值参见GB150.2附录B。

③用于抗回火脆化要求的12Cr2Mo1、12Cr2Mo1V和12Cr3Mo1V钢锻件,技术文件中应注明其化学成分和力学性能的特殊要求。

(6)锻件要求;

重要锻件需明确规定:锻件应按NB/T47008,NB/T47009,NB/T47010中锻件级别进行制造、检验和验收。

如:用做容器筒体和封头的筒形、环形或碗形锻件及公称厚度>300mm的低合金钢锻件应选用Ⅲ级或Ⅳ级锻件。

(7)冲击试验要求:

①钢板的冲击功试验的要求分别按照GB713、GB3531、GB19189标准的规定。

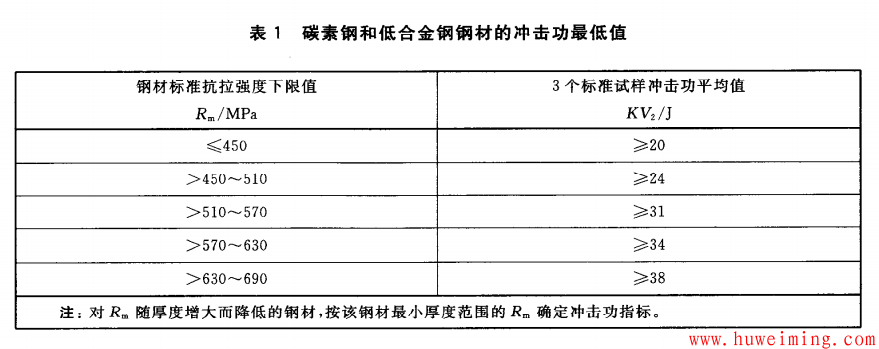

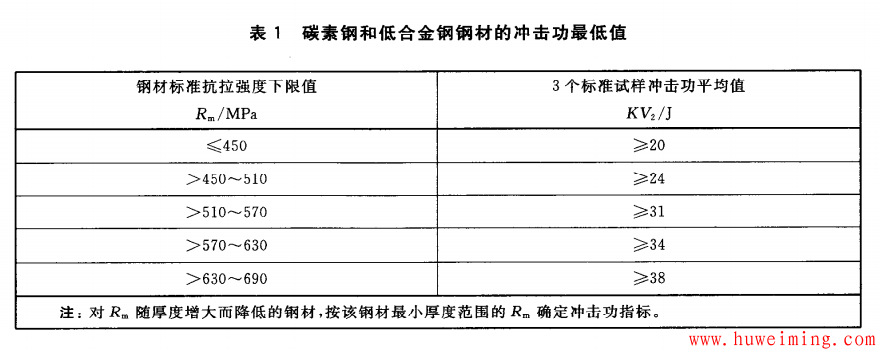

碳素钢和低合金钢钢材(钢板,钢管、钢锻件及其焊接接头)的冲击功最低值按GB150.2表1的规定

②奥氏体型钢材的使用温度高于或等于-196℃时,可免做冲击试验。低于-196℃~-253℃,由设计文件规定冲击试验要求。

③下列碳素钢和低合金钢钢板,应每张热处理钢板(热处理后钢板被切割成数张时仍按1张考虑)进行拉伸和V型缺口冲击试验,冲击功值按照相应标准中规定值。

a)调质状态供货的钢板;

b)多层包扎压力容器的内筒钢板;

c)用于壳体厚度>60mm的钢板。

④钢管的冲击试验要求按照GB150及相应标准的要求。

⑤凡符合GB150和《固定式压力容器安全技术监察规程》中规定的冲击试验要求,在图样技术要求中可省略填写(也可以作为强调要求内容写出),但在材料定货技术条件中须明确规定。

(8)对材料的表面质量、厚度偏差等有特殊要求时,需明确规定。

(9)热处理要求:

①焊后热处理(PWHD)。

按GB150规定,容器及其受压元件符合下列条件之一者,应进行焊后热处理,焊后热处理应包括受压元件间及其与非受压元件的连接焊缝。

a)钢材厚度δs符合GB150.4表5条件者:

b)图样注明有应力腐蚀的容器;

c)用于盛装毒性为极度或高度危害介质的碳素钢、低合金钢制容器;

d)当相关标准或图样另有规定时。

②成形受压元件的恢复性能热处理。

钢板冷成形受压元件,当符合下列a)~e)中任意条件之一,且变形率超过GB150.4表4的范围,应于成形后进行相应热处理恢复材料的性能:

a)盛装毒性为极度或高度危害介质的容器;

b)图样注明有应力腐蚀的容器;

c)对碳钢、低合金钢,成形前厚度大于16mm者;

d)对碳钢、低合金钢,成形后减薄量大于10%者;

e)对碳钢、低合金钢,材料要求做冲击试验者

③改善材料力学性能热处理。

压力容器或受压元件的制造单位进行改善材料力学性能热处理,应根据设计文件要求所制定的热处理工艺进行。母材的热处理试板应与容器(或受压元件)同炉热处理。

④当要求材料的使用热处理状态与供货热处理状态一致时,在制造过程中不得改变其供货热处理状态,否则应重新进行热处理。

(10)凡符合以下条件之一的、有A类纵向焊接接头的容器,应逐台制各产品焊接试件:

①盛装毒性为极度或高度危害介质的容器;

②材料标准抗拉强度Rm≥540MPa的低合金锅制容器;

③低温容器;

④制造过程中,通过热处理改善或者恢复材料性能的钢制容器;

⑤设计文件要求制备产品焊接试件的容器。

(11)无损检测:

①全部(100%)射线或超声检测

凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B类焊接接头,进行全部射线或超声检测。

a)设计压力大于或等于1.6MPa的第Ⅲ类容器;

b)采用气压或气液组合耐压试验的容器;

c)焊接接头系数取1.0的容器;

d)使用后需要但无法进行内部检验的容器;

c)盛装毒性为极度或高度危害介质的容器:

f)设计温度低于-40℃的或者焊接接头厚度大于25mm低温容器;

g)奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30mm;

h)18MnMoNbR、13MnNiMoR、12MnNiVR及其配套锻件的焊接接头厚度大于20mm者;

i) 15CrMoR、14Cr1MoR、08Ni3DR、奥氏体-铁素体型不锈钢及其配套锻件的焊接接头厚度大于16mm者:

j)铁素体型不锈钢、其他Cr-Mo低合金钢制容器;

k)标准抗拉强度下限值Rm≥540MPa的低合金钢制容器:厚度大于20mm时,其对接接头还应采用GB150的10.1中所列的与原无损检测方法不同的检测方法进行局部检测, 该局部检测应当包含所有的焊缝交叉部位。同时,该类材料容器在耐压试验后,还应对焊接接头进行表面无损检测。

l)按照分析设计标准制造的压力容器;

m)图样规定和《固定式压力容器安全技术监察规程》引用标准要求时;

n)上述容器中公称直径DN≥250mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B类焊接接头相同;

o)多层包扎容器碳钢和低合金钢内筒的A类焊接接头、钢带错绕容器碳钢和低合金钢内筒的A、B类焊接接头应进行焊后热处理。

p)热套后的圆筒应做消除应力热处理,这一工序允许和焊后热处理合并进行。

②A、B类焊接接头局部射线(RT)或超声(UT)检测

除本条①规定之外的压力容器,应对其A类及B类焊接接头进行局部射线或超声检测。检测方法按设计文件规定。其中,对低温容器检测长度不得少于各焊接接头长度的50%,对非低温容器检测长度不得少于各焊接接头长度的20%,且均不得小于250mm。

下列a)~e)部位、焊缝交叉部位应100%检测,其中a)、b)、c)部位及焊缝交叉部位的检测长度可计入局部检测长度之内:

a)先拼板后成形凸形封头上的所有拼接接头;

b)凡被补强圈、支座、垫板、内件等所覆盖的焊接接头;

c)对于满足GB 150.3中6.13不另行补强的接管,自开孔中心、沿容器表面的最短长度等于开孔直径的范围内的焊接接头;

d)嵌入式接管与圆筒或封头对接连接的焊接接头;

c)承受外载荷的公称直径DN>250mm的接管与接管对接接头和接管与高颈法兰的对接接头:

③对容器直径不超过800mm的圆筒与封头的最后一道环向封闭焊缝,当采用不带垫扳的单面焊对接接头,且无法进行射线或超声检测时,允许不进行检测,但需采用气体保护焊打底。

④表面检测。

凡符合下列条件之一的焊接接头,需按图样规定的方法,对其表面进行磁粉或渗透检测。

a)凡属①中低温容器上的A、B、C、D、E类焊接接头,缺陷修磨或补焊处的表面,卡具和拉筋等拆除处的割痕表面;

b)凡属①中i)、j)、k)容器上的C、D、E类焊接接头;

c)异种钢焊接接头。具有再热裂纹倾向或者延迟裂纹倾向的焊接接头;

d)钢材厚度大于20mm的奥氏体型不锈钢、奥氏体—铁索体型不锈钢容器的对接和角接接头:

e)堆焊表面;

f)复合钢板的覆层焊接接头;

g)标准抗拉强度下限值Rm≥540MPa的低合金钢及Cr-Mo低合金钢容器的缺陷修磨或补焊处的表面,卡具和拉筋等拆除处的割痕表面;

h)要求全部射线或超声检测的容器上公称直径DN<250mm的接管与接管对接接头、接管与长颈法兰对接接头;

i)要求局部射线或超声检测的容器中先拼板后成形凸形封头上的所有拼接接头:

j)设计文件要求进行检测的接管角焊缝:

⑤组合检测。

标准抗拉强度下限值Rm≥540MPa的低合金钢制容器的所有A、B类焊接接头,若其焊接接头厚度大于20mm,还应采用与原无损检测方法不同的射线或超声波检测方法另外进行局部检测,该检测应包含所有的焊缝交叉部位;同时,该类材料容器在耐压试验后,还应对焊接接头进行表面无损检测。

⑥无损检测的合格级别。

a)射线检测和超声波检测,按照NB/T 47013-2015标准及GB150.4中表6的合格级别。

b)表面检测(磁粉、渗透检测),按照NB/T 47013-2015标准的Ⅰ级。

(12)耐压试验

耐压试验分为液压试验、气压试验以及气液组合压力试验,应按设计文件规定的方法进行耐压试验。

①带夹套容器应先进行内筒液压试验,合格后再焊夹套,然后再进行夹套内的液压试验。

②试验液体一般采用水,试验合格后应立即将水排净吹干;无法完全排净吹干时,对奥氏体不锈钢制容器,应控制水的氯离子含量不超过25mg/L。

③试验温度。

Q345R、Q370R、07MnMoVR制容器进行液压试验时,液体温度不得低于5℃:其他碳钢和低合金钢制容器进行液压试验时,液体温度不得低于15℃:低温容器液压试验的液体温度应不低于壳体材料和焊接接头的冲击试验温度(取其高者)加20℃,如果由于板厚等因素造成材料无塑性转变温度升高,则需相应提高试验温度。

④压力试验应有安全措施,试验单位的安全管理部门应当派人进行现场监督;

⑤液压试验的合格标准:试验过程中,容器无渗漏,无可见的变形和异常声响;

⑥气压试验和气液组合压力试验的合格标准:对于气压试验,容器无异常声响,经肥皂液或其他检漏液检查无漏气,无可见的变形;对于气液组合压力试验,应保持容器外壁干燥,经检查无液体泄漏后,再以肥皂液或其他检漏液检查无漏气,无异常声响,无可见的变形。

(13)泄漏试验。

泄漏试验包括气密性试验、氨检漏试验、卤素检漏试验和氦检漏试验,应按设计文件规定的方法和要求进行。

(14)需分段、分片制造、现场组焊的容器,要求在文字条款中简要说明。

(15)有液位计接管安装要求,按HG/T20584规定,并需在图样中注明。