旋压成形

大型封头的整体冲压有很多弊端。需要吨位大、工作台面宽的大型液压机;大型模具和冲环制造周期长,耗费材料多,造价高。即使采用分片冲压,也由于瓣片组焊工作量大,既费时间,质量也不易保证。而且大型封头往往是单件生产,采用冲压法制造,成本很高。因此,大型封头或薄壁封头适宜于用旋压法制造。

优点

旋压法与冲压法相比,有下列优点:

(1)从设备上讲,制造同样大小的封头,旋压机比液压机轻;

(2)旋压所需的模具比冲压所需的模具简单、成本低;

(3)旋压法不受模具限制,可以制造不同尺寸的封头和其他回转体工件。

冲压大直径薄壁封头时的起皱问题及翻边问题,采用旋压法均可解决。

成形方法选用

总的来讲,采用旋压法还是冲压法制造封头主要取决于两个因素。一是生产批量问题,单件、小批生产以旋压法较经济,成批生产以采用冲压法为宜;二是尺寸问题,薄壁大直径封头以采用旋压法较合适,厚壁小直径封头用冲压法较适宜。

旋压成形分类

封头的旋压成形分为两种方法,即两步成形法(联机旋压)和一步成形法(单机旋压)。

(1)两步成形法

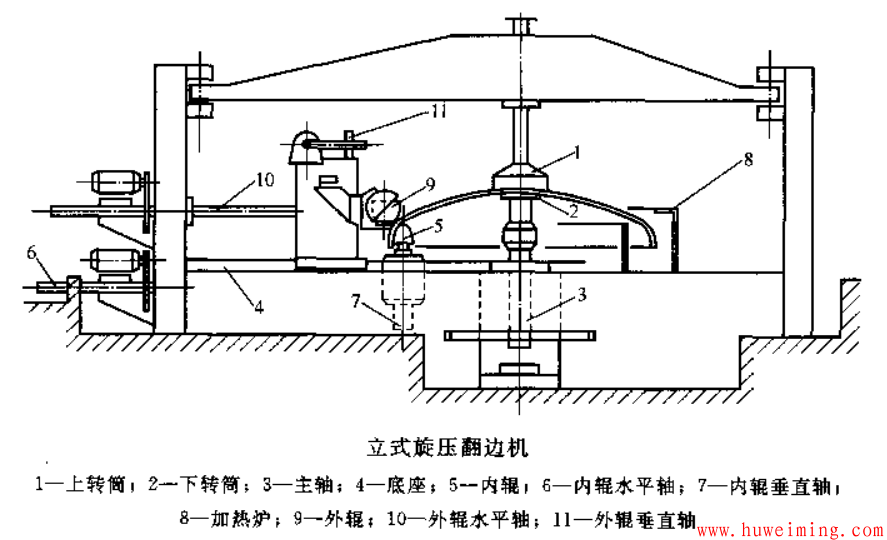

这种旋压成形法的工作过程是,首先将毛坯钢板用压鼓机压成形,即把封头中央的圆弧部分压制到所需的曲率半径,然后再用旋压翻边机进行翻边,亦即把封头边缘部分旋压成所要求的曲率。因为是采取两个步骤完成的,故称两步成形法。又因使用两台设备联合工作,故又称联机旋压法,下图是立式旋压翻边机的工作原理。

这种旋压成形法适合于制造中、小薄壁的封头。其缺点是需要使用两台设备。

(2)一步成形法

一步成形法就是在一台设备上一次完成封头的旋压成形过程。对于大而厚的封头,大多采用这种方法。这种成形法可采用有模旋压、无模旋压和冲旋联合的形式。

有模旋压需要有与封头内壁形状相同的模具,通过旋压的办法将封头毛坯碾压在模具上而形成封头。这种方法速度快、效率高、成形精确,自动化程度高。因为需要备有各种规格的模具,故工装费较大。

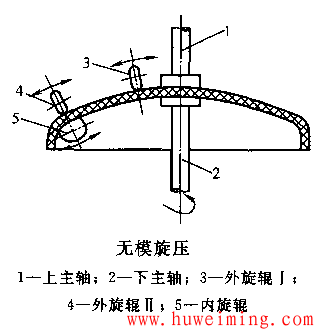

无模旋压(如下图)不需要模具。

封头的旋制全靠外旋辊来完成。图中下主轴2是主动轴,它使封头毛坯旋转,依靠外旋辊I旋压封头的大曲率半径部分,依靠外旋辊Ⅱ旋压封头的小曲率半径部分。其旋压过程常采用数控自动进行。

封头的旋压过程可在毛坯加热后进行,也可在冷态下进行。冷旋压具有尺寸精度高、旋压工具简单等优点。但需要较大的旋压力,并使工件产生加工硬化。通常,壁厚较薄的工件宜采用冷旋压。

在进行冷态旋压时,选择合适的润滑剂是十分重要的。在冷旋压过程中进行润滑,不仅可以减少旋压力,而且能改善成形封头的表面质量。

冲旋联合法是在一台设备上,先以冲压方法把毛坯钢板压鼓成形,再以旋压方法进行翻边。这种旋压机虽然不需要大型模具,但功率消耗较大。在采用这种方法时,大都采用热旋法,需配加热炉和装料设备。它较适宜于生产大型、单件的厚壁封头。

缺点

旋压成形法虽有优点,但也存在一些不足。如在一定的生产批量情况下,生产率比冲压成形低,操作不熟练时,冷旋过程中易产生裂纹,当旋压小直径(≤Φ140mm)时不如冲压成形简便。旋压封头的形状误差也较大。