原理及特点

爆炸成形是一种高能成形工艺,它是利用炸药爆炸时所产生的高温高压气体,通过介质的传递,在极短的时间内(通常在0.001s内)产生巨大的冲击波施加于毛坯钢板上,使之产生塑性变形,从而获得设计上所要求的几何形状和尺寸。

爆炸成形具有以下特点。

①质量好

可以保证工件达到所要求的几何尺寸,表面光洁,壁厚减薄现象不严重。工件经退火处理后,机械性能可进一步得到改善。

②设备简单不需要大型的复杂设备。

③操作方便,生产率高,成本低对于成批生产的封头尤为显著。

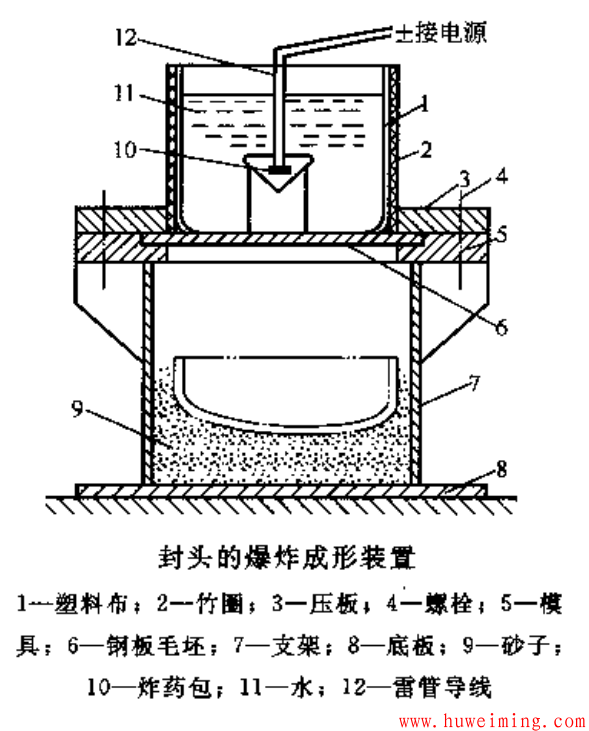

封头的爆炸成形装置如下图所示。在接通电源使炸药爆炸后,高压冲击波使毛坯钢板通过模具而下落,形成封头的形状。

封头爆炸成形的主要部分是炸药包、模具和压力传递介质。它们基本上决定了封头的成形质量。

炸药包

爆炸成形用的炸药分为低能炸药和高能炸药两种。低能炸药的爆炸过程是其组成成分的快速燃烧,其炸药本身就含有燃烧所需的全部氧。由于快速燃烧,产生了大量高温高压气体,形成高速冲击波。常用的这种低能炸药是硝铵。

高能炸药就是烈性炸药,其爆炸过程是其组成成分的高速分解。这种炸药的爆炸过程包括点燃和膨胀两个阶段,即用起爆药(雷管)点燃高能炸药后,爆炸波从点燃处通过炸药本身快速传播开来,其速度取决于炸药的成分,通常为1500~8000m/s。在这个爆炸波的作用下,炸药转化为极高压的超热气体,并继续膨胀。常采用的高能炸药是三硝基甲苯(T.N.T)。

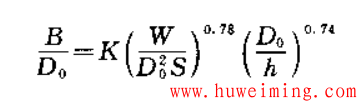

爆炸成形时,炸药的用量主要决定于毛坯的尺寸,可按下式计算(此式根据试验结果整理而得):

式中:B--成形件的深度(即封头的全高),mm;

D0--封头毛坯的直径,mm;

W--炸药量,g;

S--封头毛坯的厚度,mm;

K--介质系数,对于水K=120,对于砂K=44,2;

h--炸药包吊高,mm,通常可取h=(1/3~1/4)di(此处di为封头内径)。

在采用水作为传递压力介质时,则可得用药量W为:

lnW=1.282lnB+lnS+0.9487lnh-(0.23081nD0 +6.1378)

此公式是采用三硝基甲苯时的用药量,如采用硝铵,则用药量需增加13%~18%。

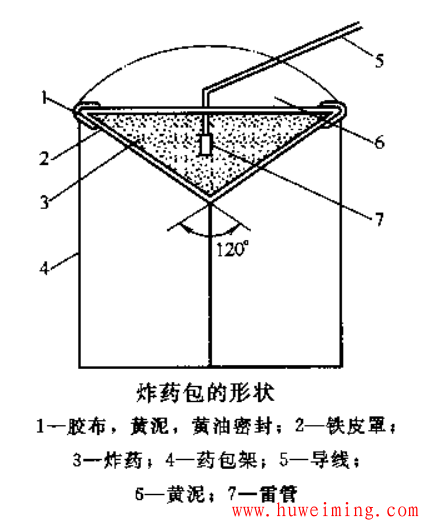

炸药包的形状对封头的成形尺寸有很大的关系。生产实践表明,对于椭圆形封头,炸药包应做成三角形,如下图所示。

模具

爆炸成形所用的模具很简单,只是一个圆环,其内径d应保证封头毛坯顺利地通过,又要能保证封头具有准确的成形尺寸。通常可按下式确定:

d=di+2S+δ

式中:di--封头内径,mm;

δ--变形余量,mm。

圆环内径应与冲压成形用的拉环相似,加工成圆弧,以利于封头毛坯顺利通过。当封头形状要求比较精确时,可用简易办法制作一钢板结构的定形下模,以确保封头在下模内成形。由于爆炸成形速度极快,下模结构必须考虑能顺畅排气,否则封头成品会出现内凹等形状误差。

压力传递介质

如果用炸药直接爆炸(即以空气为压力传递介质),往往会因爆炸脉冲波及施压速率太快而导致毛坯钢板的破裂。因此常采用水作为压力传递介质。用水传递脉冲波,可减缓脉冲波,增加压力持续时间,提高压力成形效率,节省炸药。而且还能减少噪声和保护工件不被烧伤。

此时,选择合理的水深是十分重要的。水层过浅会削弱作用到毛坯上的压力;水层过深会增加生产辅助时间和不必要地消耗大量的水,通常可取水层深度为炸药包吊高的2.4~2.8倍。

生产实践表明,对于壁厚为8~20mm,直径为600~2400mm的封头采用爆炸成形均能保证产品的质量。对于大型厚壁封头,由于需用的炸药量过多,同时不易控制封头的成形尺寸,因而在实际生产上使用还存在着许多困难。