1:封头的冲压原理

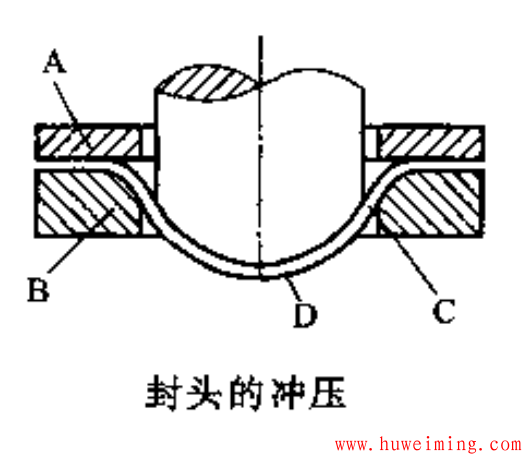

封头的冲压过程是属于拉延过程。在冲压过程中,材料产生了复杂的变形,而且在工件不同的部位有着不同的应力应变状态。对于采用压边圈,模具间隙大于封头毛坯钢板厚度的封头冲压(下图所示),其各部分材料的应力状态可大致分析如下。

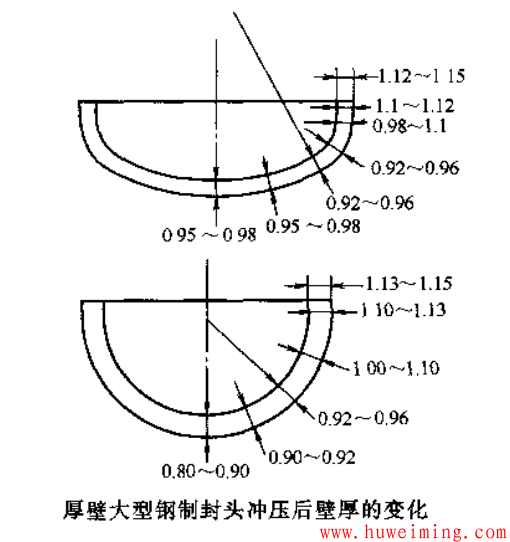

处于压边圈下部的材料A,主要受切向压缩应力和径向拉伸应力,在厚度方向受到压边圈的压力。其变形特点是在切向产生压缩变形,厚度方向增厚。处于下冲模圆角处的材料B,除受到径向拉伸和切向压缩外,还承受弯曲应力。在下冲环与上冲模间隙部分材料C,受到径向拉伸应力和切向压缩应力,其变形在切向与径向有相应的压缩和拉伸变形。由于该处在厚度方向不受力,因而处于自由变形状态,在该区域内,愈接近下冲环圆角部分,切向压缩应力愈大,所以对于薄壁封头在该区域容易起皱。位于上冲模底部的毛坯材料D,在没有与上冲模接触贴合之前,其受力情况基本上与C处相同,使该处毛坯材料被拉薄。当该处与上冲模接触贴合后,在压边摩擦力和冲压力的作用下,该处只有少量的拉伸变形了。下图表明椭圆形封头和球形封头冲压后,材料各部分壁厚的变化情况。

由图可知对于椭圆形封头,通常在接近大曲率部位减薄最大。碳钢封头减薄可达4%~8%,铝封头可达12%~15%,球形封头在接近底部20°~30°范围内减薄较严重,碳钢封头可达12%~14%。针对这种封头冲压减薄的工艺特征,在坯料板厚的选择上应考虑适当增厚。

影响封头壁厚变化的因素很多,归纳起来,大致有下列几方面:

a.材料的性能,如铝制封头的变薄量比碳素钢封头大得多;

b.封头的形状,球形封头的变薄量比椭圆形封头大;

c.下冲模圆角半径越大,变薄量越小;

d.上下冲模之间的间隙小,则变薄严重;

e.润滑情况好,则减薄小;

f.加热温度越高,变薄量大;

g.压边力大,则变薄严重。

因此,要控制封头的减薄量,必须全面考虑上述各因素。

2:压边范围的确定

从上述应力分析可知,压制时如果不用压边圈,而封头毛坯壁厚又较薄,则材料在切向压应力的作用下,会失去稳定,形成皱纹和鼓包,严重时会造成废品。采用压边圈不仅增加了材料的稳定性,而且在由压边圈产生的摩擦力的作用下增加了径向应力,从而使材料有较好的变形条件。所以,确定在什么情况下需要采用压边圈是关系到封头质量好坏的重要因素。一般来说,当满足下式时,便需要采用压边圈。

100S/D0≤4.5(1-K)

式中D0--封头毛坯直径;

S--封头毛坯厚度;

K--材料拉伸系数,通常可取0.75~0.8。

压制时,影响封头皱褶、鼓包的因素很多,主要有以下几方面:

a.毛坯直径的大小及其壁厚;

b.加热温度的高低;

c.毛坯加热的均匀性;

d.封头材料在成形温度下的塑性;

e.毛坯是否有拼接焊缝以及拼焊错边的大小;

f.模具间隙的大小以及间隙的均匀性;

g.下冲环圆角半径的大小以及模具表面状况和润滑情况;

h.封头的形状。

因此,在实际生产中,往往需要根据具体情况确定需要采用压边圈的范围。根据实践经验,对于椭圆形热压封头的压边范围为:

D0-di≥20S

式中D0--封头毛坯直径;

di--封头内径;

S--封头壁厚。

具体地说:

当D0=400~1200mm时,上述条件为D0-di>20S。

当D0=1400~1900mm时,上述条件为D0-di>19S。

当D0=2000~4000mm时,上述条件为D0-di>18S。

对于球形封头,压边范围为:

D0-di≥16S

对于平封头,压边范围内:

D0-di≥22S

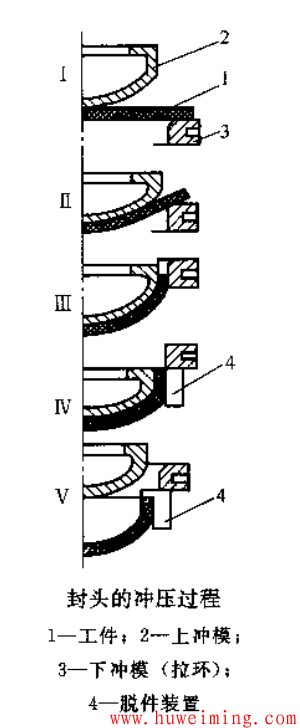

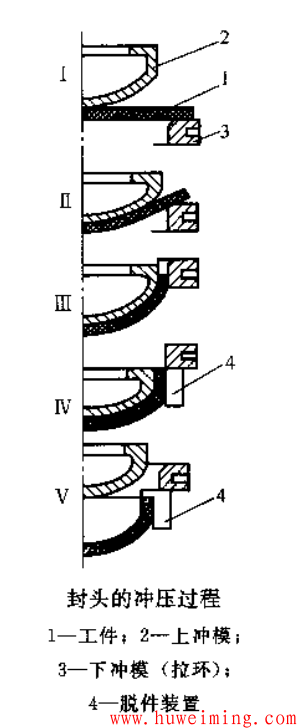

3:冲压过程

压力容器封头的冲压通常在水压机或油压机上进行。冲压过程是一个逐步提延的过程(见下图)。

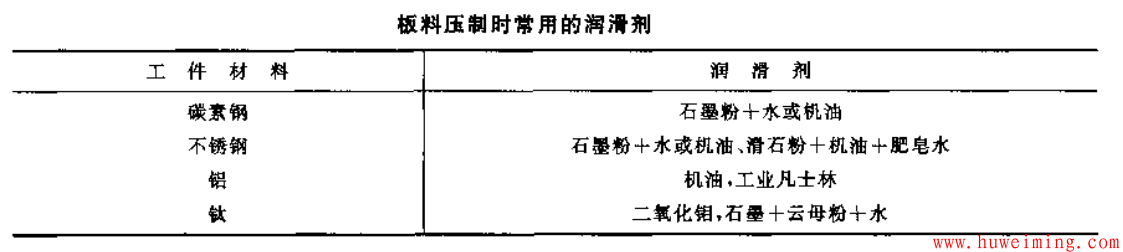

为了减少摩擦,防止模具及封头表面的损伤,提高模具使用寿命,冲压前,在拉环上涂抹润滑剂是十分必要的,这对不锈钢、有色金属尤为重要。常用的润滑剂见下表。

毛坯钢板放置在下冲环上,并与下冲环对中。开动冲压机,直至上冲模降到与毛坯钢板平面接触(如下图Ⅰ)然后加压,钢板便发生变形(如下图Ⅱ)随着上冲模的下压,毛坯钢板就包在上冲模的表面,并通过拉环(如下图Ⅲ)。此时,封头已冲压成形,但由于材料的冷却收缩,使之紧包在上冲模上,需用特殊的脱件装置使封头与上冲模脱离。封头内径≤2000mm时,常用的脱件装置是滑块,将滑块推入压住封头边缘(如下图Ⅳ),待上冲模提升时,封头被滑块挡住,便从上冲模上脱落下来(如下图 V),完成了冲压过程。大直径封头的脱件装置较复杂,即上冲模为一组合型的模具,由三瓣半椭球体及中心一锥形棒组成,当冲压结束,提起芯棒,瓣体自动合拢,封头自动脱落。这种冲压方法称为一次成形法。对于低碳钢和普通低合金钢制成的一定尺寸(6S≤D0-di≤45S)封头均可采用一次成形法使之冲压成形。

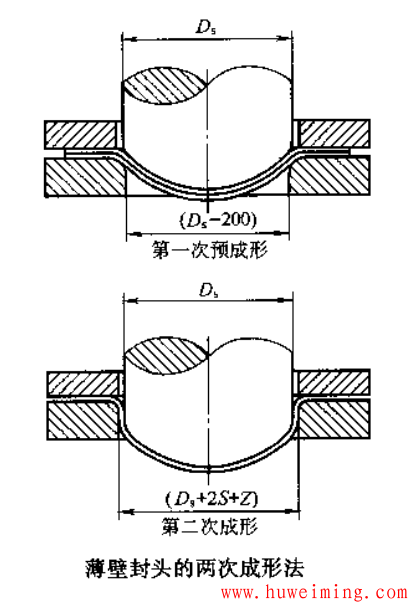

对于薄壁封头(D0-di≥45S)即使采用带有压边圈的一次成形法,仍然会出现鼓包皱褶现象。此时,宜采用两次成形法(下图)。第一次冲压采用比上冲模直径小200mm左右的下拉环,将毛坯冲压成碟形,此时可将2~3块毛坯钢板重叠起来进行成形;第二次采用与封头规格相配合的上下模具,最后冲压成形。

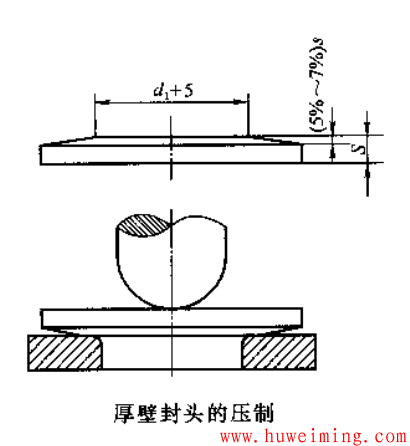

对于厚壁封头(D0-di≤8S),由于所需的冲压力较大,同时因毛坯较厚,边缘部分不易压缩变形,尤其是对球形封头,在成形过程中边缘厚度急剧增厚,因面导致底部材料严重拉薄。通常在压制这种封头时,也可预先把封头毛坯车成斜面,再进行冲压。如下图所示。