1:等离子弧特点

众所周知,常温下的气体是不导电的。它是由中性的分子和原子所组成。如果设法提高气体分子和原子的能量(如加热或用X、γ射线照射等),使原子外层电子具有足够能量,从原子中分离出来。这样,原来是中性的原子就变成了带负电的电子和带正电的离子。这个过程称为气体的电离。充分电离了的气体就是等离子体,或称等离子态。它是一种特殊的物质状态,现在物理学上把它列于固体、液体、气体之后,作为物质第四态。由于等离子体全部由正离子和电子组成,因而具有极高的导电能力,可以承受很大的电流密度,从而具有极高的温度(可达成6000~33000K),并有极好的导热性。

等离子弧具有下列特点。

(1)能量高度集中。由于等离子体具有很高的导电性,可以通过极大的电流,具有极高的温度,故等离子弧的能量是高度集中的。

(2)极大的温度梯度。由于等离子弧的横截面积很小,从温度最高的弧柱中心到温度较低的弧柱边沿,其温度的变化是很大的。

(3)具有很强的冲刷力。高能量的等离子弧由喷嘴的细孔中喷出,可达到极高的速度,因而使之具有很强的机械冲刷力。

(4)等离子弧具有很大的调节范围。对等离子弧的喷射速度、冲击力、能量密度等均可进行调节,以得到“刚性弧”和“柔性弧”,适应不同工作的要求。

由于等离子弧具有上述特点,用来进行切割工作就具有其特殊优点,可用以切割各种火焰切割和电弧切割所不能切割的材料,如不锈钢、铝及其合金、铜及其合金以及其他特殊合金和各种非金属材料。而且切口狭窄,切缝边缘质量好。等离子弧切割巳在我国获得比较广泛的应用。

2:等离子弧的产生

切割用的等离子弧是把通常的自由电弧的弧柱进行强迫“压缩”而获得的。这种强迫压缩作用称为“压缩效应”,参看下图。由图可知,等离子的获得是经过三种形式的压缩效应,这三种压缩效应都是通过割炬来实现的。

在割炬中使自由电弧强迫通过喷嘴的细小孔道,这种利用细孔使弧柱直径强迫缩小的作用称为机械压缩效应[下图(b)]。另一方面,在割炬中产生电弧的同时,其中通有高速冷却气流,这种气流均匀地包围着弧柱,不断地把弧柱的热量带走,使弧柱边缘层的温度下降,边缘层的电离程度也急剧降低,迫使带电粒子流(离子和电子)向高温和高电离程度的弧柱中心区集中,从而使弧柱直径变细,这种收缩作用称为“热压缩效应”[下图(c)]。再者,带电粒子流在弧柱中可以被看成是无数根平行通电的导体。大家知道,两根平行而且通有同方向电流的导体之间,会在自身磁场的作用下,产生相互吸引力,使导体互相靠近。两根导体之间距离愈近,相互吸引力愈大。这样,就使弧柱进一步被压缩。这种压缩作用称为“电磁压缩效应”[下图 (d)]。由于以上三种压缩效应,使弧柱产生的能量高度集中在很细的一束之内,直到与电弧的热扩散等作用相平衡时,便形成了稳定的等离子弧。正是由于等离子弧的上述产生原理,所以有人把等离子弧称为“压缩电弧”。

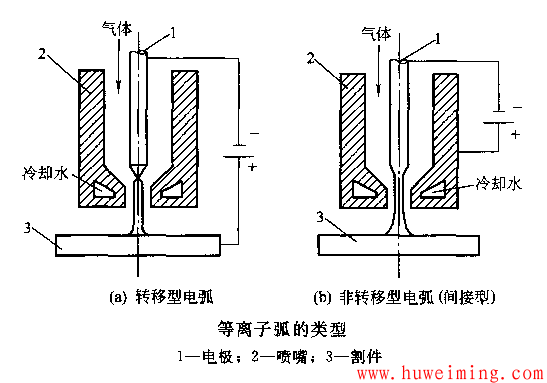

3:等离子弧的类型

按照电极的不同接法,等离子弧可分为转移型电弧(直接弧)和非转移型电弧(间接弧)两种,见下图。转移型电弧是将电极接负极,割件接正极,电弧产生在电极和割件之间,此时,割件可得到较高的温度,故一般多用于切割较厚的材料。非转移型电弧是将电极接负极,喷嘴接正极,电弧产生在电极与喷嘴之间,使气体充分电离后,由喷嘴高速喷出,割件依靠这股喷出来的等离子流加热,其加热温度较转移型电弧低,能量也不如转移型电弧集中。但比较容易控制,常用于切割较薄的材料以及金属喷镀。也可用以切割各种非金属材料。

当上述两个电源同时使用时,可得到联合型等离子弧,常用于粉末喷焊。

4:等离子弧切割

(1)等离子气体的选择

送入等离子弧的气体称为离子气流。其主要作用是。

a.在弧柱和喷嘴孔内壁之间起一定的绝热、绝缘作用;对电弧进行压缩;保证电弧的稳定燃烧。

b.作为电离介质和电弧的热导体,使被割金属迅速熔化。

c.吹除割缝处被熔化的金属,形成狭窄、光滑的割缝。

d.对电极起冷却保护作用。

鉴于离子气体的上述作用,在选择气体时,应考虑下列要求。

a.便于引弧,电弧稳定。为此,要求气体的电离电位尽量低,导热性要差些,对电弧的冷却作用要小些。从这一点来看,显然单原子气体比双原子气体有利。

b.电弧的压缩性能要好。这就要求气体的导热性好,热容量大,对电弧的冷却作用大。

c.携热性好,即传递给工件热量的能力强。一般来说,电离电位较高的双原子气体的携热性比电离电位较低的单原子气体好。

d.气体应能产生较大的动量。这就要求气体具有较大的质量和密度。

e.气体应价廉易得,无毒。

在上述要求中,有些是互相矛盾的。因此应根据具体情况,满足其主要要求。

目前,等离子弧切割常用的气体是氮、氩、氢以及它们的混合气体,而其中用得最广泛的是氮气。氮气价廉易得,使用时危险性小。它是一种双原子气体,在电弧高温中发生分解时是吸热反应:

N2->2N-1084000j/mol

当分解并电离的氮离子喷到冷的金属表面时,重新复合成氮分子,并放出在分解时所吸收的热量。氮的这种分解复合作用虽然使弧柱温度比采用单原子气体时低一些,但却能使等离子弧在较大的长度范围内获得高温,为切割厚度大的材料创造了有利的条件。特别对于切割导热性较高的铜以及液态流动性较差的不锈钢等时,采用氮气是既经济,又能保证切割质量的。

等离子切割所用氮气的纯度应不低于99.5%,如果在氮气中含氧及水汽量较多,会对电极起氧化作用,使钨极严重烧损,甚至也会烧坏喷嘴。氩气是一种单原子气体,其电离电位比氮气低,容易发生热电离,电弧燃烧稳定,并可获得较高温度,但其价格比氮高得多。

在切割厚度大的工件时,通常可在氮气或氩气中加入一定量的氢气,由于氢对电弧的强烈压缩作用,使等离子弧的电压上升,功率增大,能得到比用纯氮时还要窄的割缝和光滑的割缝表面。

以压缩空气作离子气的空气等离子切割,由于是以压缩空气代替价格昂贵的氩气、氩/氢或氩/氮混合气,电能消耗较少,便于管理维护,因而成本低。另外,在采用高电流时切割速度比火焰切割高得多,对于25mm以下的碳钢板提高3~5倍,对5~10mm的薄板高6~8倍。切割质量也很好,因而在很多场合已替代了火焰切割。

(2)电极与极性的选择

等离子弧切割所用的电极必须具有很小的烧损量,以保证切割过程的稳定性。实践表明,用高熔点的钨作为电极,仍有相当数量的烧损,因而不能保证切割过程稳定地进行。如果在钨中加入少量电离电位低的元素(如钍),制成钍钨电极,可使其烧损量显著减少。这是因为钍钨电极的电子热发射能力很强,工作时,钍钨电极端面的绝大部分能量用于逸出电子,使电极端面温度较低。另一方面,钍钨电极对氧的作用能力较弱,因而减少了它在高温下的烧损。常用的钍钨电极是含有1.5%~2.5%钍的钍钨棒。

但钍具有放射性,因此,铈钨电极或镧钨电极的应用日益广泛,它们无放射性,可替代钍钨极。

等离子弧切割用的极性一般都采用直流正接,即钍钨棒接负极,工件接正极。这样,有利于电子的热发射,保证等离弧的稳定燃烧,并可减少电极的烧损。