硬度是指金属表现抵抗其它更硬物体压入的能力。也可以说是材料对局部塑性变形的抗力。测定硬度最常采用的方法是布氏硬度法、洛氏硬度法和维氏硬度法三种。

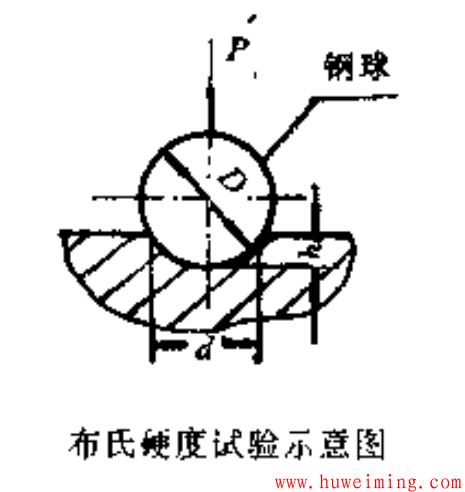

布氏硬度法

布氏硬度试验通常是采用直径10mm淬火钢球,用30000N的载荷压入金属材料表面,经过规定的加载时间后卸除载荷,即得直径为d的压痕。载荷除以压痕表面积所得之值即为布氏硬度,以HB表示。见下图。

HB=P/A Pa

因测量压痕深度h较为困难,而测量压痕直径d比较容易,因此可把h改用d表示:

式中 P-压力,N;

D-钢球直径,m;

d-压痕直径,m。

由于载荷P,钢球直径D是一定的,所以测出压痕直径d即可求出HB值。在实用中,根据P、D与d的关系可直接由硬度表中查得HB值。

在生产中,如采用的载荷P=30000N,钢球直径D=10mm,则布氏硬度的表示方法可写成D3000/10,例如D30000/10=3.2~3.4,表示压痕直径是3.2~3.4mm,查表可知HB=321~364。如果选用另一种载荷与钢球直径,则应注意换算。

布氏硬度法的测量误差小,试验数据比较稳定。布氏硬度与σb之间有下列近似关系:

退火状态的低、中碳纲(HB≈120~175),σb≈0.36HB

调质后的低、中碳纲(HB>175),σb≈0.34HB

灰口铸铁 σb≈0.1HB

测量时应该注意,对于太薄或者加工后的零件,不允许有较大压痕时,不宜采用布氏硬度法;在测量硬度较高的金属材料时(HB>450),由于钢球变形难以测得精确数据,所以也不能采用布氏硬度法。

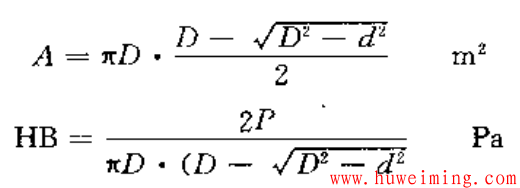

洛氏硬度法

洛氏硬度法常用的试验条件是120°角的圆锥形金刚石压头和P=1500N载荷,其测量原理与布氏硬度法基本相同,但洛氏硬度值的测定是以试样被测点的压痕深度为依据的,压痕越深,硬度值越低(见下图)。

硬度值刻在硬度计的表头上,测量时,可直接读出被测试样的硬度值。此法用于淬火后或其它硬度较高的零件,是生产中广泛用的一种硬度测量方法。洛氏硬度值规定以符号HR表示,根据压头与载荷不同分别为HRA、HRB、HRC。金刚石锥压头和1500N载荷的,一般称为HRC。HRC与HB关系大约为1:10,例如HRC40相当于HB400左右,但在HB<220的硬度范围内不能用这种方法换算。

HRB是用直径为1/16英寸(约为1.588mm)的淬火钢球压头和1000N的载荷测得的洛氏硬度。用于测量退火钢、铸铁及有色金属等较软材料的硬度。

HRA是用120°角的金刚石压头及600N载荷测得的洛氏硬度。压痕较小,用于测量硬面薄的零件,如硬质合金及很薄的淬火件的硬度。

洛氏硬度法,操作迅速、简便,生产率高,测量范围广,零件表面上留下的压痕小,基本上不损伤零件表面。但由于压痕小,若材料内部组织不均匀,有粗大的第二相组织(如铸铁中的石墨),则测量的硬度不准确。

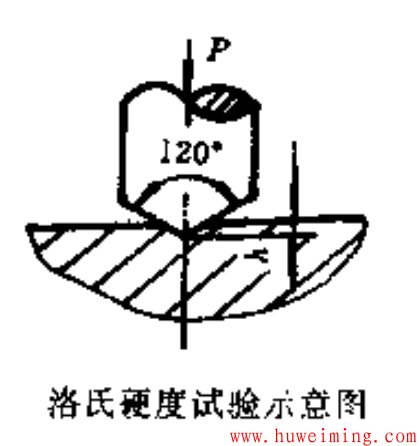

维氏硬度

维氏硬度试验原理基本上和布氏硬度试验相同,其试验原理如下图所示。

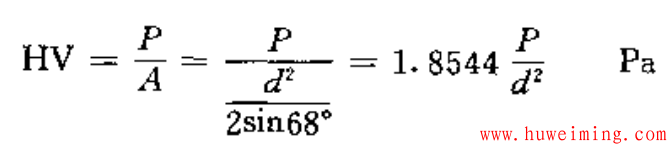

它是用一个两相对面间夹角为136°的金刚石正四棱锥压头,在规定的载荷P作用下压入被测试金属表面,卸载后测出压痕对角线的长度d,算出压痕的表面积A,然后以单位面积的压力值表示维氏硬度值,用符号HV表示,即

式中 P-载荷,N;

A-压痕表面积,m2;

d-压痕对角线的平均长度,m。

维氏硬度试验所用的载荷可根据试件的大小,厚薄等条件进行选择,常用的载荷有5、10、50、100、300N等几种。

在实际应用中,维氏硬度一般不进行计算,可根据压痕对角线的长度,直接从表中查得。

维氏硬度因试验时所加的载荷小,压入深度浅,故常测量较薄的材料,也可测量表面渗碳、氮化层的硬度。而且维氏硬度值具有连续性(HV10~1000),故可测定从极软到极硬的各种金属材料的硬度。但是因需测量对角线长度,测试手段较繁,并且压痕小,对试件的表面质量要求较高。