预处理

结构材料的预处理,主要是指钢材的预处理,包括校正和表面清理。

矫正

钢材在吊装、运输和存放过程中,如不严格遵守有关的操作规程,会造成整体弯曲、局部弯曲、波浪形挠曲等,不能直接用于焊接生产而必须加以矫正。特别是规定数控切割机下料时,为保证切割的尺寸精度,对钢板平直度的要求更为严格。

钢材的矫正通常采用机械矫正法和火焰矫正法。薄钢板的矫正通常采用多辊轴矫正机。

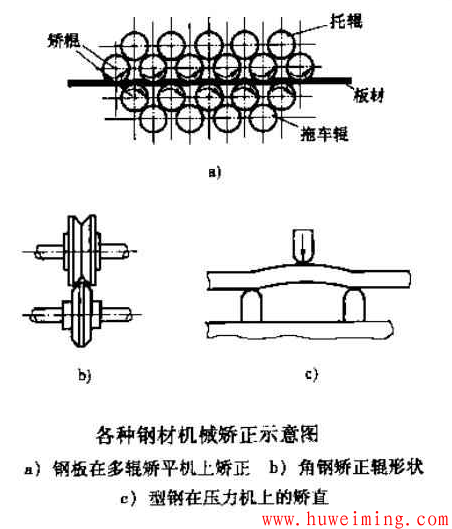

中、小截面的型钢亦可采用辊轴矫正机,辊轴截面形状应与型钢截面相配。大型工字钢、槽钢和厚板可在压力机上校平。各种钢材机械矫正如下图所示:

卷筒钢板开卷后,亦应通过矫平机矫平。

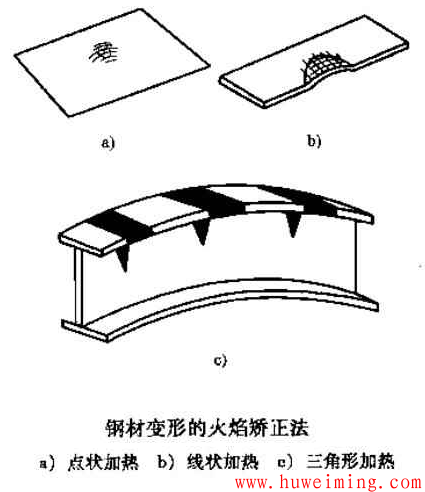

钢板和型钢的局部弯曲,通常采用火焰矫正法矫正。火焰矫正加热方式应根据所矫正钢材的变形特点选择,可分点状、线状和三角形三种加热方式,如下图所示:

加热温度一般不应超过钢材的回火温度。加热后可在空气中冷却或喷水冷却。

表面清理

钢材表面的氧化物、铁锈和油污,对焊缝的质量会产生不利的影响,焊前必须将其清除,目前已成为焊接结构生产中不可缺少的重要工序之一。钢材表面清理方法分两大类:机械法和化学法。

(1)机械法

包括喷丸、喷砂、砂轮、钢丝刷、砂布打磨等。喷丸(喷砂)清理的效率高、效果好;但喷丸,特别是喷砂过程粉尘污染严重,工人劳动条件差。目前大多已改用密闭式机械化喷丸装置,并装有除尘器,大大改善了劳动环境。除了喷丸、喷砂处理外,其他机械清理方法的缺点是清理不够均匀。

由于钢材预处理的重要性已为焊接工程界普遍认同,近年来,在船舶、重型机械、工程机械和锅炉等制造行业,已建成许多条钢材预处理生产线。

(2)化学法

这是采用酸、碱等溶液进行清洗的方法。常用的酸洗方法是将钢材浸入质量分数为2% ~4%硫酸溶液槽内,保持一定时间后取出,再置入质量分数为1%~2%石灰液槽内中和,取出烘干。钢材表面残留的石灰粉膜可防止钢材表面再次氧化。切割下料或焊接前,将其从切口或坡口面上擦去即可。

化学清理法的优点是效率高,表面清理均匀。但清理成本较高,对环境污染亦较严重,因此应尽量采用机械清理方法。