焊缝

压力容器的主焊缝主要由焊条电弧焊、埋弧焊、电渣焊、气体保护焊等方法完成的。常见的缺陷有气孔、夹渣、裂纹、未焊透。焊缝接头形式有对接、T形、角接、锁底等接头,因此,所选用的无损检测方法、标准也各不相同。

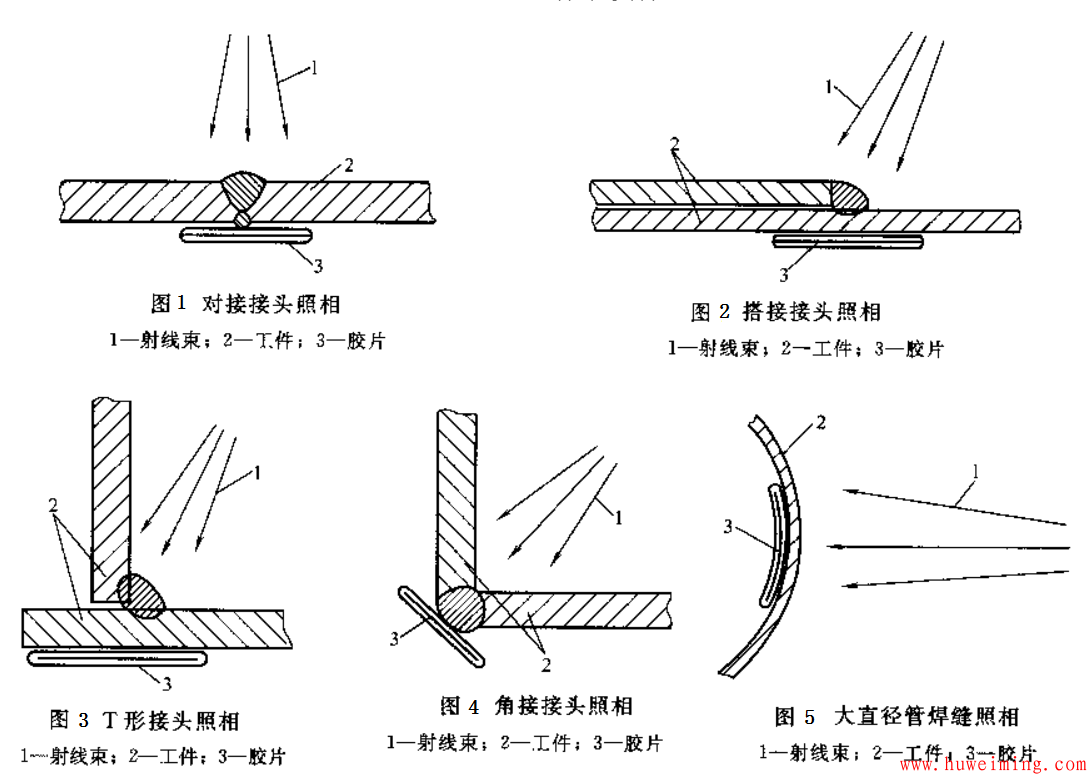

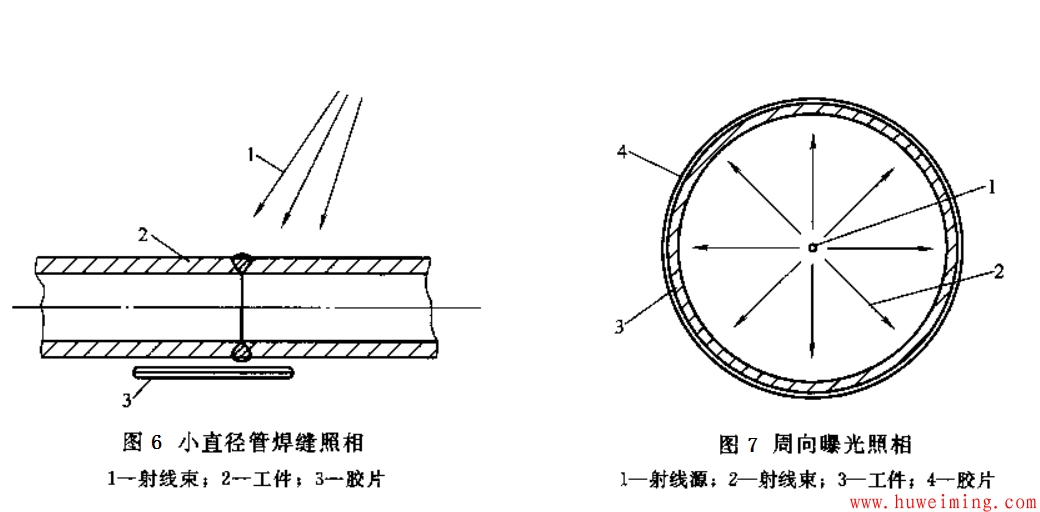

焊缝射线检测(RT)

焊缝的射线检测可按下图所示方法进行。对于大直径管焊缝可按图5所示方法进行。对于小直径的对接管焊缝,或已焊好但无法将胶片或射线源放入管中的管子焊缝,可按图6所示的方法,使射线源与管焊缝倾斜一定角度进行照相。将射线源(周向X光机或γ射线源)放在工件圆心位置上,将胶片贴在工件的外表面进行射线照相,称周向曝光技术(图7)。对于其他的焊缝,可根据实际照相情况,选择适当的照相方法。

射线检测缺陷等级评定应按照NB/T47013标准执行。

焊缝超声检测(UT)

1:对接焊缝的超声检测

由于焊缝有加强层高,表面凹凸不平,焊缝中的危险性缺陷(裂纹、未焊透)大多垂直于板面,所以,对接焊缝的超声检测,一般都利用斜探头在焊缝两侧与钢板直接接触,以所产生的折射横渡进行。为保证整个焊缝截面都被超声波束扫查到,探头必须在焊缝内外表的探测面上左右、前后移动。通常要对探测面进行打磨修整,必要时还需将焊缝余高磨平。检测前必须在探测面上涂上耦合剂。探测频率一般在2~5MHz。各种焊缝检测标准对检测灵敏度都有具体规定。对于各种缺陷的定位、定量和定性准确度,除遵照超声检测的基本要求外,还和操作者的实际检测水平和经验有关。超声检测的焊缝缺陷评判按NB/T47013标准执行。

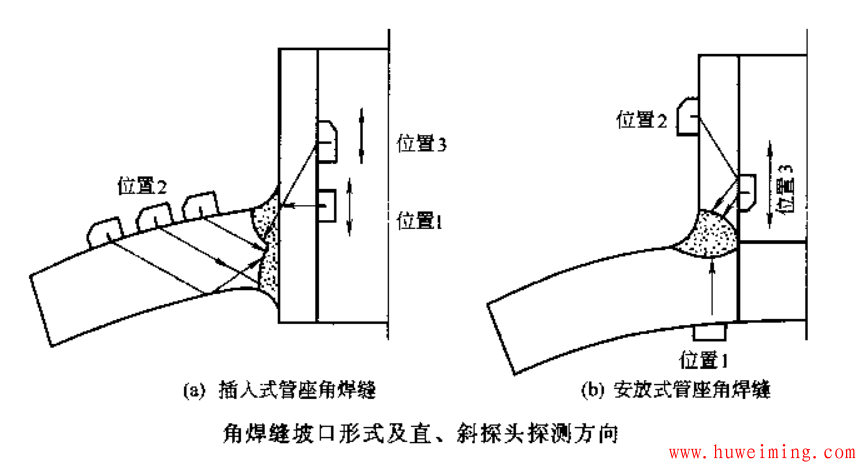

2:接管角焊缝的超声检测

在压力容器中,常见的是大口径管座角焊缝。焊缝部位是受力最复杂、强度较薄弱和应力集中的区域。大口径管座角焊缝一般有两种类型,如下图。可采用2.5MHz的软保护膜探头或双晶探头。无论使用哪类探头,其探头底面必须和探测面接触良好。

3:奥氏体不锈钢堆焊层超声检测

随着石化工业的发展,以脱硫用反应器为代表的各种压力容器和塔器类产品,其内表面随腐蚀条件不同,常衬以各种不锈钢等耐腐蚀材料。一般,热壁加氢反应器的承压材料采用低合金高强钢,成形后在内表面堆焊1~2层奥氏体不锈钢,厚度为2~7mm。当母材与堆焊层熔合良好时,界面只出现反射声压较小的组织反射波,与底波声压比较,声压差大于30dB。为防止奥氏体钢晶粒粗大产生锯齿波影响,检测频率不宜太高,一般为2~2.5MHz。检测仪的选用应着重考虑仪器与探头的组合、近场分辨力和检测灵敏度。其最小探测深度不大于3mm,分辨力至少可将纵向相距1.5mm的两个回波清晰地区分开。探头为单直探头,或双斜纵波分割式探头,一般以基层面进行检测,在发现缺陷时,应以堆焊面进行复验。可用平底孔试块或横孔试块,亦可采用按实际条件制成的AVG曲线图法。一般,多用平底孔试块探测堆焊层脱层,多用横通孔试块探测堆焊层下裂纹。检测时,探头沿100mmx100mm(或200mmx200mm)网格线进行检测,以发现缺陷,并测定缺陷范围。目前,国内外各用户因设备工况不同而验收标准不一,差别亦较大,除按NB/T47013标准外,还应满足各用户的附加要求。

焊缝表面磁粉检测(MT)

磁粉检测是利用有表面或近表面缺陷的工件被磁化后,当缺陷方向与磁场方向成一定角度时,由于缺陷处导磁率的变化,磁力线逸出工件表面,产生泄漏磁场,吸附磁粉面产生磁痕显示。磁粉检测广泛地应用于探测铁磁材料(如钢铁)的表面和近表面缺陷(如裂纹、折叠、夹层、夹杂物及气孔)。磁粉检测对工件表面的缺陷检测灵敏度高,随着缺陷埋藏深度的增加,其检测灵敏度迅速降低。另外,对于非铁磁材料的奥氏体化不锈钢、铝镁合金等有色金属不能应用磁粉检测进行检测。磁粉检测材料(磁粉和悬浮液)的作用在于能够被缺陷部位的微弱磁场所吸附,显示出肉眼可见的缺陷图像,达到检出缺陷的目的。按施加时不同的分散媒介,磁粉检测中所使用的磁粉可分为干法磁粉和湿法磁粉;按颜色不同,可分为黑磁粉、红磁粉、白磁粉、荧光磁粉等。

磁粉检测的方法很多,按施加磁粉的磁化时机,分为连续法、剩磁法;按磁化电流的种类,分为交流、直流、脉动直流、冲击电流;按磁化方法,分为轴向通电法、触头法、线圈法、磁轭法、穿棒法、感应电流法;按磁化方向,分为同向磁化法、纵向磁化法、旋转磁场法、复合磁化法。磁粉检测的操作程序一般为:表面准备;磁化;施加磁粉;检查;退磁;清洗。随被检工件的材质,形状、表面状况、缺陷性质不同,具体检测工序也有不同。要对被检工件进行具体分析、制订出切实可行的检测操作工序。

磁粉检测缺陷评定按NB/T47013标准。

焊缝表面渗透检测 (PT)

焊缝表面着色检测与荧光检测一起组成了焊缝表面的渗透检测。渗透检测的基本原理是利用黄绿色的荧光渗透液或红色的着色渗透液对狭窄缝隙的渗透,经过渗透、清洗、显示处理后,显示放大了的检测显示痕迹,用目视观察,其中荧光检测必须在暗室中在紫外线灯照下观察。对缺陷的性质和尺寸可按照NB/T47013标准作出适当的评价。渗透检测可以检测工件表面开口的裂纹、疏松、针孔等缺陷。它不受材料磁性的限制,可应用于除表面多孔材料外的各种金属、非金属、磁性、非磁性材料。但对埋藏在工件表面以下的缺陷不能有效地检测出来。

渗透检测的优点是工作原理简明易懂,对于操作者技术要求不高;不受零件几何形状、尺寸大小的限制;一次可探出不同方向的缺陷;设备简单、成本低廉、使用方便。缺点是检测程序较繁琐;化学试剂易燃、易挥发,有的对人体有害;检测灵敏度受人为因素影响较大。

渗透检测材料有着色检测液和荧光检测液两大类,每类分别由渗透剂、乳化剂(或清洗剂)、显像剂等组成。

在对不锈钢焊缝作渗透检测时,如图样表明有应力腐蚀倾向者,则对渗透液的氯根(Cl-)含量应作严格限定。

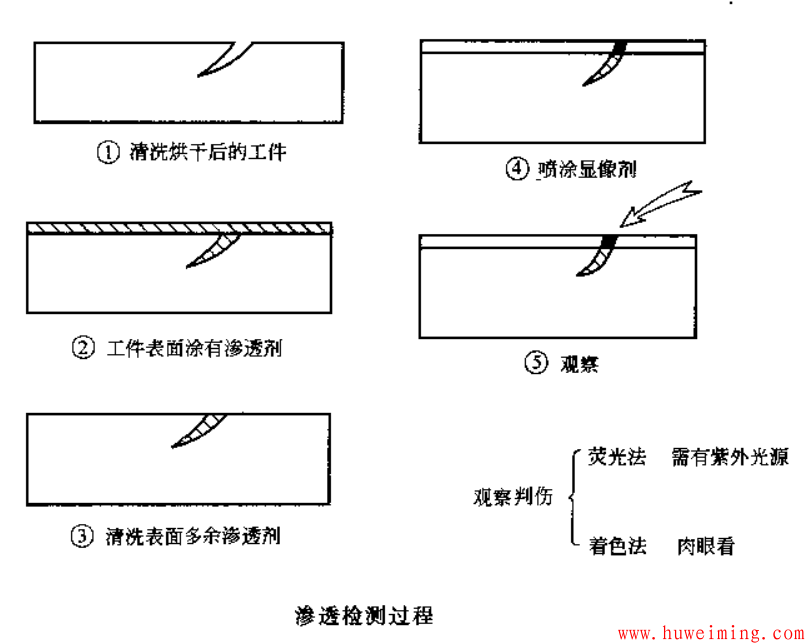

这些渗透检测法的显像方式又分干式、湿式、速干式3种,可根据生产的要求进行选择。渗透检测的操作程序为:①清洗被检工件;②烘干清洗后的工件;③在被检测工件表面施加渗透剂;④去除多余渗透剂;⑤施加显像剂;⑥判伤检查。下图表示了渗透检测过程。