随便看看

压力容器钢板选用一般原则

对于压力容器而言,材料的合理选择和应用是非常重要的。选材应综合考虑材料的力学性能、化学性能、物理性能和工艺性能,还要考虑压力容器使用环境,如设计压力、设计温度、介质特性、材料的焊接性能、检验检测、热处理以及经济合理性等方面。压力容器钢板选用的一般原则如下: (1)在刚度和结构设计为主的场合,应尽量选择普通碳素钢。 以强度设计为主的场合,宜根据压力、温度、介质等使用限制,依次选用Q235B/Q245…换热器设计要点浅析

一:流径选择 ① 不洁净和易结垢的液体宜在管程,清洗比较方便。 ② 腐蚀性流体宜在管程,避免壳体和管子同时腐蚀,便于清洗。 ③ 压强高的流体宜在管程,避免壳体受压,节省壳程金属消耗量。 ④ 饱和蒸汽宜走壳程,便于及时排除冷凝液。 ⑤ 有毒流体宜走管程,使泄露机会较少。 ⑥ 被冷却的流体宜走壳程,可利用外壳向外的散热。 ⑦ 流量小或粘度大的液体宜走壳程,提高对流传热系数 ⑧ 若两流体的温差较大,对流…酸的腐蚀与选材浅析

1.硝酸 特性 硝酸属于强氧化性酸,硝酸对金属的腐蚀随浓度的增加而逐渐严重。 选材 硝酸腐蚀中常采用的耐腐蚀金属材料有:碳钢、铝、不锈钢等。 硝酸对碳钢的腐蚀特性是,当温度在25℃左右且硝酸浓度在30%以下时,随着浓度的增加,腐蚀速度加大,当硝酸浓度30%时,腐蚀速率达到最大值。当硝酸浓度超过50%时,碳钢钝化。当硝酸浓度70~80%时,腐蚀速率为0.5~0.1mm/a(腐蚀深度)。当浓度达90%…压力容器焊接接头的设计要点

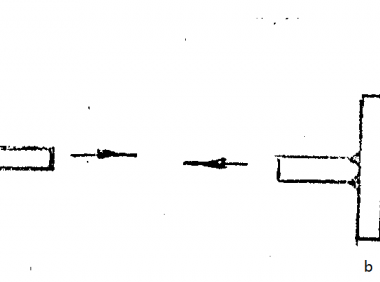

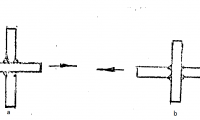

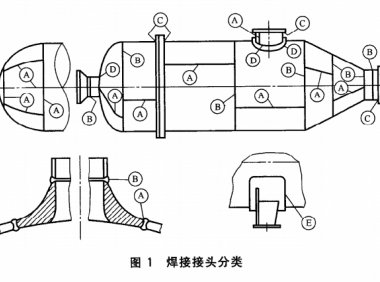

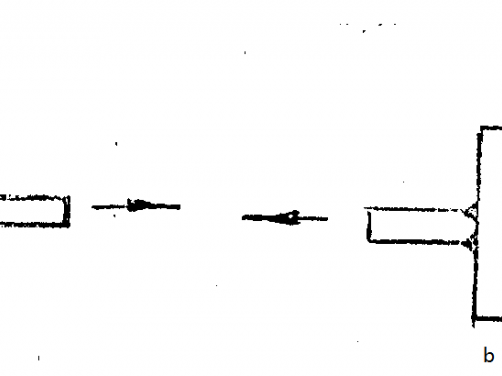

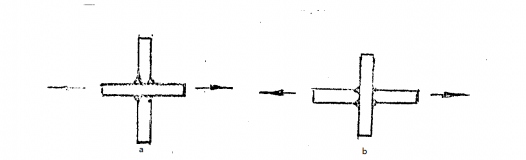

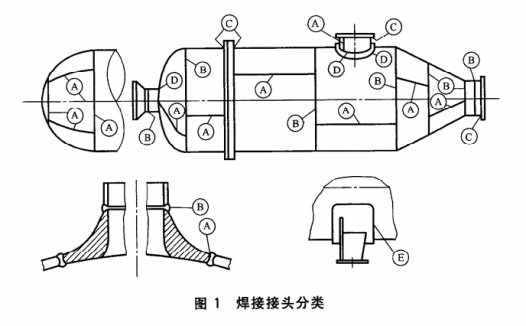

一:类型 焊接接头主要起两个作用:一是连接作用,即把被焊件连成一个整体;二是承力作用,即承受被焊工件所受的载荷。焊接与被焊工件并联的接头,焊缝仅承担很小的载荷,即使焊缝断裂,结构也不会立即失效,这种接头中的焊缝称为联系焊缝,如下图a所示。焊缝与被焊工件串联的接头,焊缝承受全部载荷,一旦焊缝断裂,结构会立即失效,这种焊缝称为承载焊缝,如下图b所示。 设计时联系焊缝不一定要求焊透或全长焊接,也不必计算…压力容器D类焊接接头质量改进探讨

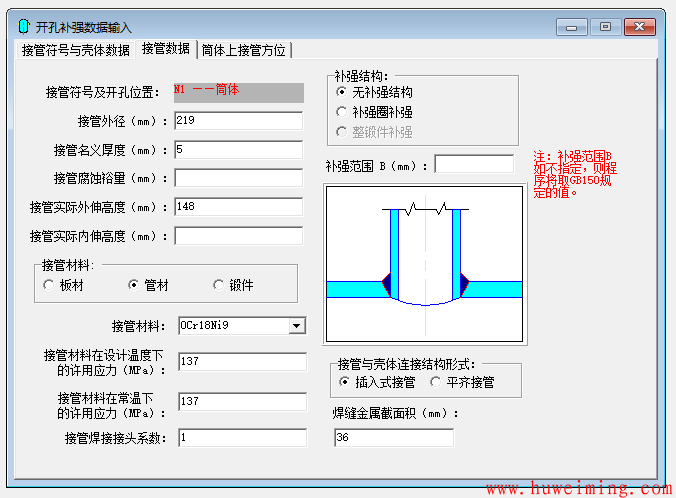

一:D类接头 定义:接管(包括人孔圆筒)、凸缘、补强圈等与壳体连接的接头,均属D类焊接接头,但已规定为 A类、B类、C类的焊接接头除外。 主要包括以下几种: 1.接管与壳体的连接接头 2.人孔筒体与壳体的连接接头 3.凸缘与壳体的连接接头 4.补强圈与壳体的连接接头 二:存在问题 1.目前还没有较理想的无损检测方法,可以对其内部质量进行准确检测,因而在制造过程中不能得到应有的重视,造成一些本可以避…压力容器耐压试验

1.耐压试验分类: 压力容器的耐压试验按介质可分为三种:液压试验、气压试验和气液组合。 目的与作用是基本相同,只进行其中一种即可。由于液压与气压试验的安全性相差极大,条件允许应优先选择液压试验,只有当无法进行液压试验时,可采用气压试验。 气压试验比液压试验危险的主要原因是气体的可压缩性。气压试验一旦发生破坏事故,不仅要释放积聚的能量,而且要以最快的速度恢复在升压过程中被压缩的体积,具破坏力极大,相…压力容器最小厚度要求

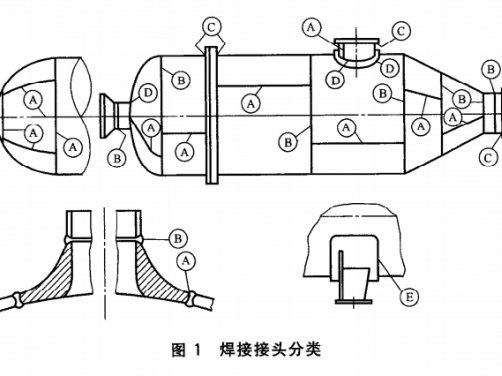

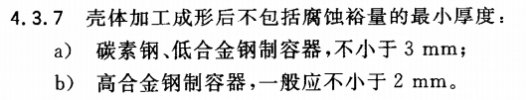

GB/T 150对于最小厚度的要求: 1.壳体加工成形后不包括腐蚀裕量的最小厚度: a)碳素钢、低合金钢容器,不小于3mm; b)高合金钢制容器,一般应不小于2mm。 成形有一定的减薄量,钢材有负偏差,所以对于碳素钢、低合金钢不包括腐蚀裕量名义厚度至少需要4mm;高合金钢至少需要3mm。 2.椭圆封头 Di/2hi≤2的椭圆形封头的有效厚度应不小于封头内直径的0.15%,Di/2hi>2的椭…换热器Ⅰ级与Ⅱ级管束

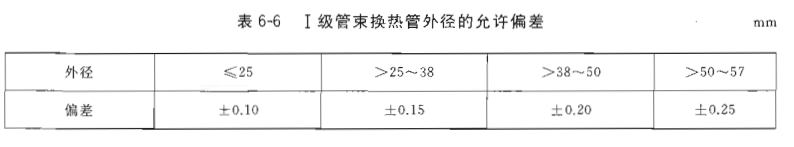

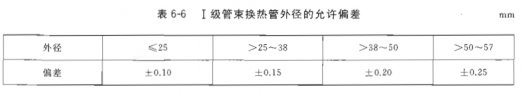

GB151中将钢制换热管管束分为Ⅰ级(高精度)与Ⅱ级(普通精度)两种,Ⅰ级管束用的换热管、管板的管孔、折流板的管孔精度较高,Ⅱ级管束用的换热管、管板的管孔、折流板的管孔精度较低。 对于两种精度的换热管,标准(GB/T 151-2014)中没有明确规定使用条件。在GB151-89上对两种精度的换热管使用是有要求的,可以作为参照: 如果选用是GB13296-2013的不锈钢换热管,只有冷拔钢管满足要求…

最新评论